|

||

Технологии AVEVA и 3D лазерное сканирование улучшают возможности геодезического контроля строящихся объектов

Авторы: А. Вальдовский, И. Зверев, Н. Максименко (ЗАО ГК «РусГазИнжиниринг») (под редакцией Родиона Харланова)

Проект по выполнению 3d лазерного сканирования строящегося производственного корпуса предприятия

В период с апреля по июнь 2012 года компания «НГКИ» (старое название предприятия — «Навгеоком Инжиниринг») по заказу организации-проектировщика ГК «РусГазИнжиниринг» произвела 3D лазерное сканирование строящегося производственного цеха на стадии монтажа оборудования. Целью выполненной работы был контроль соответствия строящегося объекта и монтируемого оборудования проектной документации. За 13 рабочих дней бригадой из двух человек в крайне стесненных условиях и при наличии требования достижения максимальной точности съемки было сделано 550 сканов. Сшивка облаков измерений и передача их Заказчику заняла 27 рабочих дней. По результатам работы Заказчик провел детальный контроль соответствия строящегося объекта проектной документации.

Недостаточная эффективность традиционных методов измерений ведет к поиску новых технологий съемки

Строительство сложных технологических объектов является длительным и крайне трудоемким процессом, от качества которого в будущем будет определенно зависеть как экономическая эффективность, так и безопасность производства. Неотъемлемой частью любого строительства является геодезический контроль в процессе строительно-монтажных работ и исполнительная съемка результатов монтажа конструкций и оборудования, которые и призваны определить отклонение геометрических размеров объекта, его элементов, а также монтируемого внутри объекта оборудования от проектных значений.

Работы по геодезическому контролю и исполнительной съемке традиционно выполняются при помощи оптических и цифровых нивелиров, электронных тахеометров, GPS-приемников. Скорость измерений координат отдельных точек объектов этими способами не превышает 1–2 измерения в минуту.

3D проектирование в программных продуктах AVEVA по результатам трехмерного лазерного сканирования

В последнее время проектировщики технологически сложных промышленных или энергетических объектов все чаще прибегают к использованию технологии 3D проектирования, реализованной на базе программных продуктов AVEVA. Из-за высокой детальности 3D модель содержит довольно большое количество информации о форме и параметрах технологического оборудования. Как следствие, проектировщики, являющиеся заказчиками обмерных работ, теперь хотят получать в качестве результата съемки не исполнительные геодезические схемы с нанесенными проектными значениями и фактическими размерами отдельных конструктивных элементов, а подробные данные в трехмерном представлении, содержащие объем информации, сопоставимый по детальности с проектной цифровой моделью.

В связи с этим, в данной сфере в последнее время на смену тахеометрам, нивелирам и GNSS-приемникам всё чаще приходит лазерный сканер. Скорость измерений сканера составляет десятки тысяч измерений в секунду, количество измерений с одной станции — несколько миллионов. При шаге измерений порядка 0,15 угловой секунды, достигаемое расстояние между точками измерения на поверхности объекта составляет лишь доли сантиметра. Такая плотность измерений позволяет с высокой точностью и детальностью воспроизвести геометрическую форму всех построенных, смонтированных объектов и затем наложить результаты измерения на проектную 3D модель этих же объектов.

Применение технологии 3D лазерного сканирования для контроля качества строительно-монтажных работ

Технология трехмерного лазерного сканирования с целью контроля качества строительно-монтажных работ была применена при съемке производственного корпуса на одном из крупных нефтегазовых месторождений. Техническим заданием на исполнительную съемку данного объекта была определена задача получения погрешности определения координат элементов конструкции корпуса и смонтированного внутри него оборудования: погрешность определения координат всех элементов не должна превышать 1 см. Для достижения такой высокой точности на всей территории производственного корпуса объемом 45000 кубических метров, состоящего из десяти изолированных технологических помещений различного функционального назначения и конфигурации, было необходимо получить предельно высокую точность на каждом этапе работ по наземному лазерному сканированию:

— создание сети съемочного планово-высотного обоснования;

— создание рабочего съемочного обоснования (создание сети привязочных станций);

— лазерное сканирование объекта;

— сшивка результатов измерений (сканов), полученных с одной сканерной станции, в единое облако точек измерений всего объекта.

Соответственно, и итоговая среднеквадратическая ошибка (СКО) определения координат точек сканирования объекта складывается из СКО, полученных на каждом из этапов работ:

— СКО создания основного планово-высотного обоснования;

— СКО создания рабочего съемочного обоснования;

— СКО внешнего ориентирования сканов;

— СКО лазерного сканирования из-за влияния инструментальных ошибок сканера и воздействия внешней среды;

— СКО сшивки сканов в единое облако точек.

Создание основного планово-высотного обоснования для съемочных работ

Основное планово-высотное обоснование объекта в настоящее время может быть создано несколькими различными способами. Обычно сеть планово-высотного обоснования создается путем сгущения действующей сети предприятия с помощью проложения тахеометрических и нивелирных ходов. СКО сети основного планово-высотного обоснования вычисляется традиционными геодезическими методами и зависит от точности и степени развитости действующей сети предприятия.

В данном же проекте съемочной бригаде была предоставлена информация только о трех пунктах сети предприятия, расположенных вне здания, и вообще не было предоставлено абсолютно никакой информации о реперах, заложенных внутри здания, что существенным образом усложнило задачу и увеличило объем работ как по построению основного планово-высотного обоснования, так и по созданию рабочего съемочного обоснования. Всего же в ходе выполненных работ было создано 25 пунктов съемочного обоснования объекта. Координирование пунктов съемочного обоснования производилось с помощью тахеометра Nikon NPL-362.

СКО создания рабочего съемочного обоснования зависит от точности определения координат специальных марок, по которым выполняется внешнее ориентирование привязочных станций сканирования. Количество и расположение привязочных марок определяется специалистом в каждом конкретном случае индивидуально и полностью зависит от его знаний и опыта.

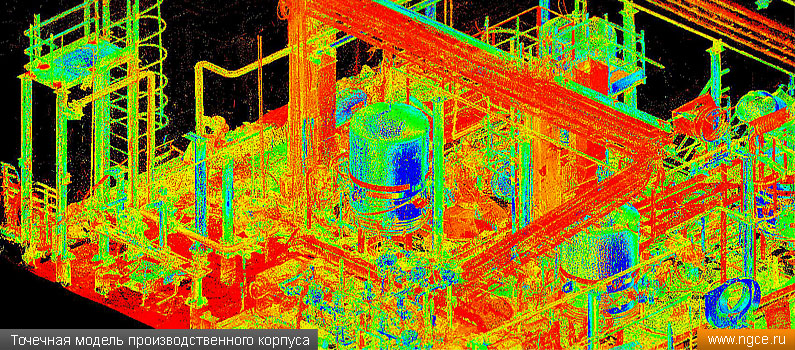

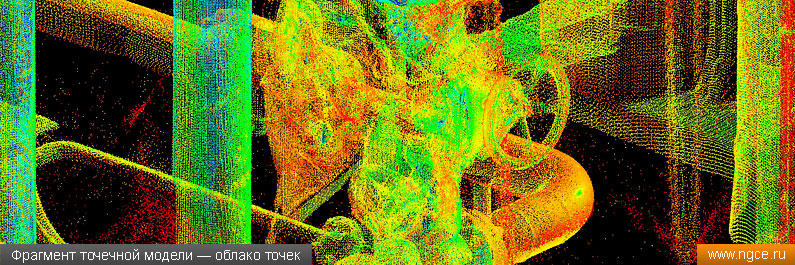

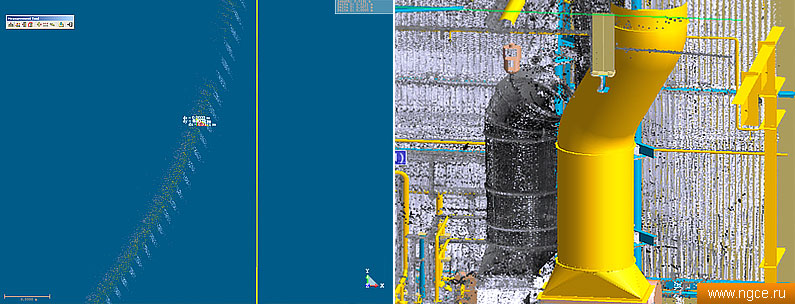

Лазерное 3D сканирование и получение точечных моделей

Для точной привязки сканов на территории Корпуса было установлено и закоординировано 109 плоских марок. Съемка производилась 3D лазерным сканером Z+F Imager 5006. Общее количество сканов составило 507. Большое количество сканов было обусловлено сильнейшей загруженностью объекта оборудованием и стройматериалами, закрывающими обзор. Для исключения потери части информации, установка сканера осуществлялась практически во всех доступных местах, поэтому в отдельных случаях плотность сканирования достигала нескольких сканов на 10 квадратных метров. Контроль качества сшивки сканов может быть произведен путем визуального анализа сечений сшитого облака точек. В нашем случае это осуществлялось в программной среде Trimble RealWorks Survey. Для оценки точности полученных точечных моделей были построены горизонтальные и вертикальные сечения сшитых точечных моделей на различных участках производственного корпуса предприятия. На данных сечениях точки были окрашены в разные цвета, которые соответствовали различным станциям сканирования. Результаты проведенного контроля оказались положительными: максимальные расхождения между точками сканов от разных станций не превысили 5 мм.

Технология лазерного 3D сканирования как наилучший способ проверки точности при строительстве

Конечным результатом проведенного трехмерного лазерного сканирования производственного корпуса предприятия явилось сшитое и уравненное облако точек в формате файлов IMP. Итоговая точность взаимоположения точек съемки в условной системе координат помещений корпуса составила 10 мм. Наша компания всегда стремится к улучшению качества своих работ и услуг. Кроме того, мы всегда идем в ногу со временем и используем как новые, так и отлично зарекомендовавшие себя традиционные технологии в процессе своей деятельности. Именно поэтому, когда возник вопрос проверки точности соответствия документации и реальных дел на площадке строящегося объекта, ответ для нас был совершенно очевиден — трехмерное лазерное сканирование поможет эффективно решить поставленную задачу.

Импорт данных лазерного 3D сканирования в программное обеспечение для проектирования

Критичным моментом для организации «РусГазИнжиниринг», отвечающей за выполнение проекта, стала возможность загрузки полученного в результате трехмерного лазерного сканирования облака точек в программу, которая является как для ее специалистов, так и для специалистов компании «НГКИ», базовой платформой

для 3D проектирования — AVEVA PDMS. Для загрузки облаков точек и последующей их обработки было использовано следующее программное обеспечение:

— Leica Cyclone;

— Leica CloudWorx for PDMS;

— AVEVA Laser Model Interface.

Облако, содержащее несколько миллионов точек, было загружено в тот же самый рабочий проект, согласно которому и строился объект, для получения возможности совмещения проектной модели и фактических данных as build. Далее объект был разбит на участки согласно разбивочным строительным осям, после чего и был произведен тщательный анализ соответствия с выявлением и протоколированием.

Результаты выполненного проекта по контролю качества строительно-монтажных работ

В результате всей проделанной работы был получен перечень фактических расхождений, подкрепленных наглядными материалами. Это позволило оперативно устранить данные несоответствия на этапе строительства и существенным образом повысить итоговое качество исполнения строящегося объекта, добившись, в конечном итоге, его полного соответствия рабочей документации.

|

© 2001 – 2025. Инженерная компания «НГКИ».

Официальное интернет-представительство. Контактная информация:

телефоны:

эл. почта:

|

Трёхмерное лазерное сканирование и обмерные работы, топографо-геодезические работы, инженерные изысканияВнедрение технологии построения 3D моделей и подготовки исполнительной документации зданий, сооружений и оборудования по результатам трёхмерного лазерного сканирования в практику проектирования, строительства, реконструкции и управления объектами гражданского и промышленного строительства.

|

Разработка и контент

сайта: Trio-R Alliance. При использовании любых материалов с ресурса ссылка на сайт www.ngce.ru обязательна!

|